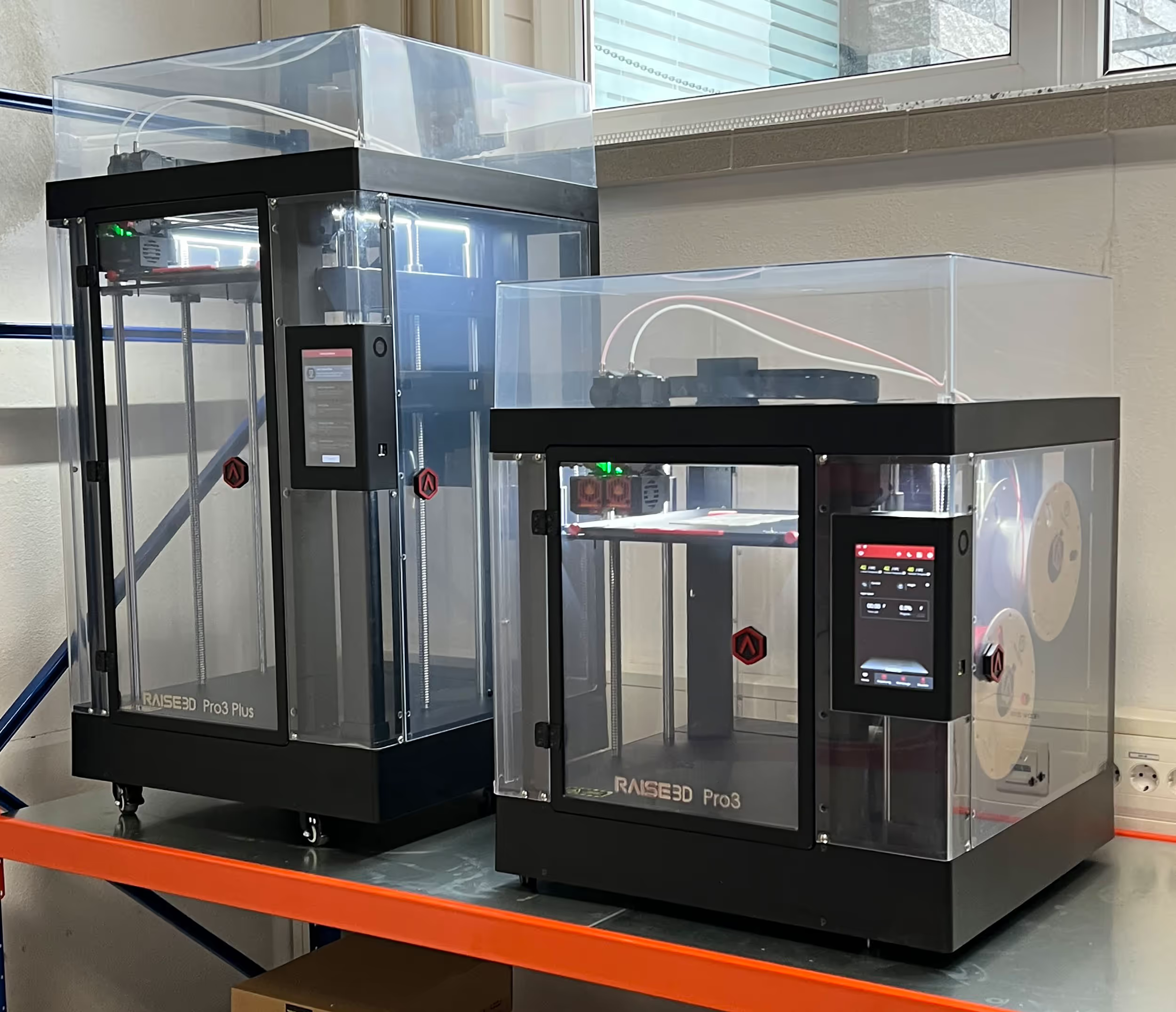

Schicht für Schicht zum Erfolg

Die revolutionäre Fertigungstechnologie

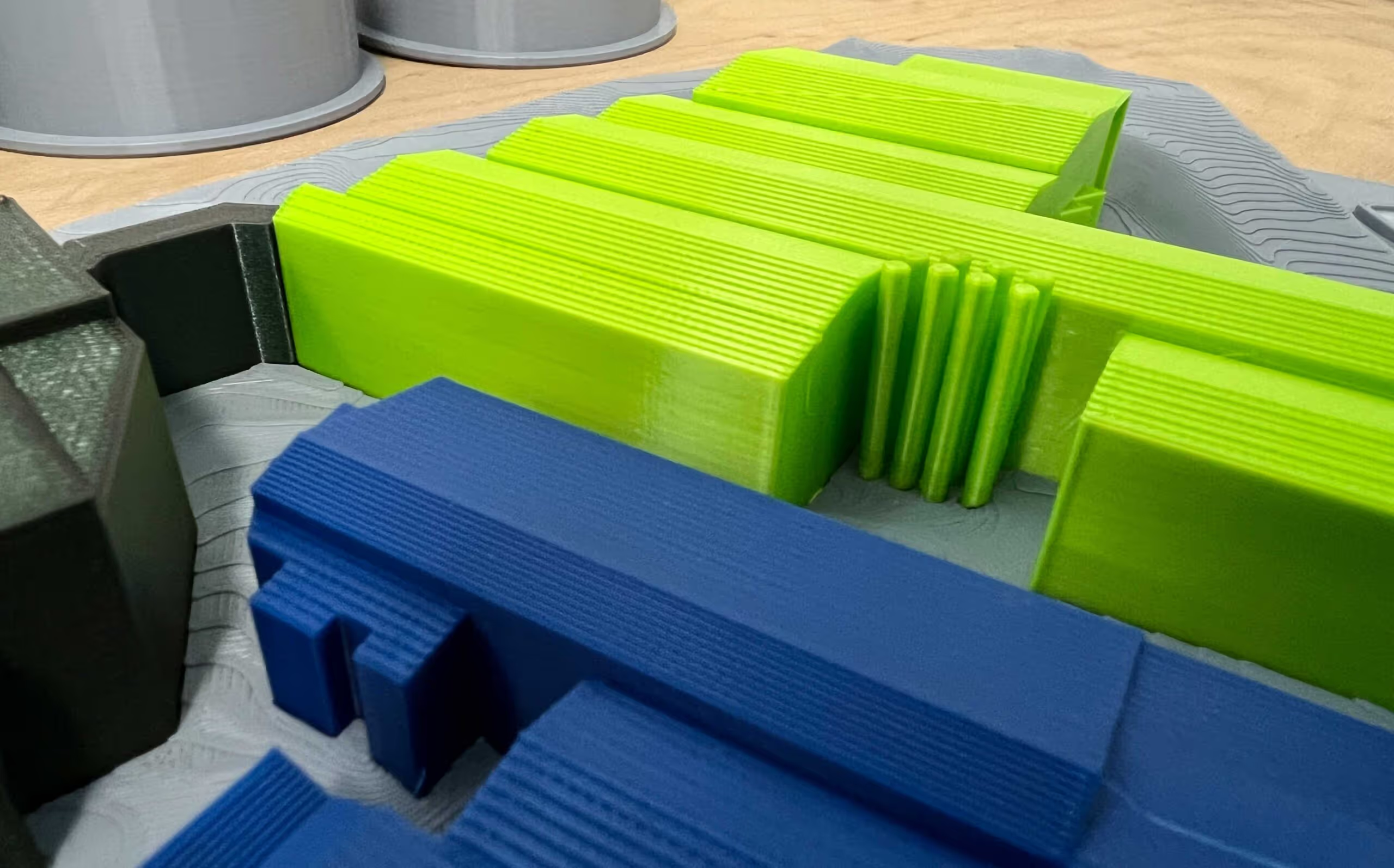

Bei der additiven Fertigung (engl. additive manufacturing), die umgangssprachlich auch als 3D-Druck bezeichnet wird, handelt es sich um den Oberbegriff, der eine Vielzahl unterschiedlicher 3D-Druck Verfahren beinhaltet. Gemeinsamkeit aller Verfahren ist der Bauteilaufbau in Schichten.

Durch die rasante Entwicklung dieser Fertigungstechnologie eignet sich die additive Fertigung mittlerweile auch für die Herstellung von Endprodukten.

Im Vergleich zu bekannten Fertigungsverfahren eröffnen sich insbesondere neue Konstruktionsfreiheiten, die beispielsweise in der Optimierung hinsichtlich Leichtbau, Funktionsintegration oder Variantenfertigung eingesetzt werden können.

Durch die rasante Entwicklung dieser Fertigungstechnologie eignet sich die additive Fertigung mittlerweile auch für die Herstellung von Endprodukten.

Im Vergleich zu bekannten Fertigungsverfahren eröffnen sich insbesondere neue Konstruktionsfreiheiten, die beispielsweise in der Optimierung hinsichtlich Leichtbau, Funktionsintegration oder Variantenfertigung eingesetzt werden können.